位于南頭鎮(zhèn)的廣東長虹電子有限公司,生產(chǎn)線內(nèi)外皆是忙碌景象。生產(chǎn)線外的廠區(qū),一輛輛叉車來回走動,搬動著地面的貨物;無塵車間生產(chǎn)線上,工人們戴著口罩、穿著防塵服,井然有序地忙碌著。

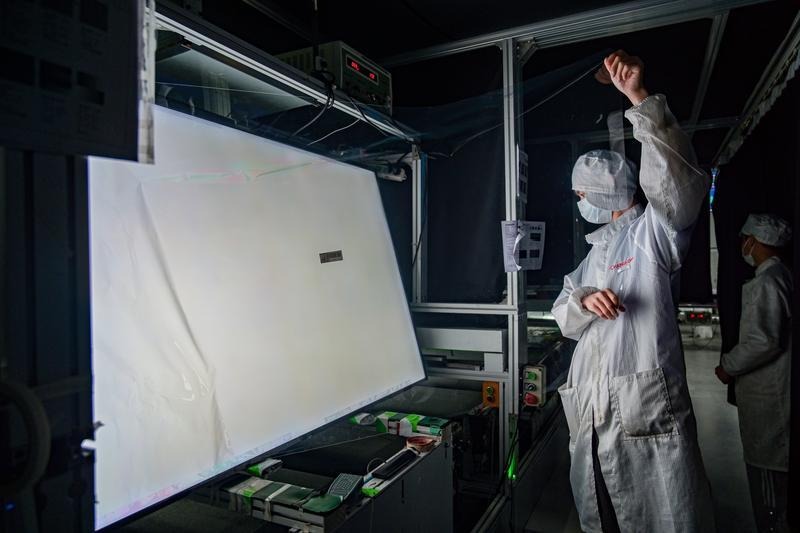

工人們戴著口罩、穿著防塵服,在生產(chǎn)線上忙碌。

工人們戴著口罩、穿著防塵服,在生產(chǎn)線上忙碌。

得益于目前國家倡導智能制造、工業(yè)互聯(lián)網(wǎng)+制造向傳統(tǒng)制造業(yè)的轉(zhuǎn)型升級的政策東風,廣東長虹電子有限公司逐步將廠區(qū)進行數(shù)字化、信息化升級改造。在2020年到2023年期間,公司陸續(xù)投入超過3000萬元打造智能模組制造工廠,對設備不斷進行迭代升級,并在關鍵節(jié)點利用 ERP、MES、WMS等軟件系統(tǒng)進行數(shù)字化賦能,使整個工廠的生產(chǎn)效率同比提升30%,全年產(chǎn)能由以往的500萬臺生產(chǎn)能力增長至900萬臺,實現(xiàn)翻番增長。

在智能化化檢生產(chǎn)線上,黑色的幕布圍成正方形,隨著傳輸帶的自動運轉(zhuǎn),一個由液晶顯示器件、連接件、控制與驅(qū)動等外圍電路等零部件組成的LCM模組依次運出,經(jīng)過工作人員的輔助檢測后,便被輸送至下一個工序。

工人揭開顯示屏的保護膜,檢測屏幕的顯示是否正常。

智能制造能源負責人王海龍說:“得益于模組智能工廠的建成使用,今年單臺能耗同比去年降低了很多”。廣東長虹電子能源使用主要有水、電和蒸汽,模組智能生產(chǎn)工廠建設后,車間實現(xiàn)數(shù)字化生產(chǎn)及智能化改造升級,在線監(jiān)控水、電、蒸汽等使用情況,通過及時動態(tài)跟蹤,能及時準確的進行能耗控制和一系列有效的節(jié)能措施,通過數(shù)字化和智能化管理后,單臺能耗同比降低35%,極大提升了能耗利用。

能源在線監(jiān)控管理。

能源在線監(jiān)控管理。

“模組智能工廠建成使用后,我們的生產(chǎn)效率、生產(chǎn)質(zhì)量也有了很大的提升” 智能制造線體設備負責人尹順說,模組智能生產(chǎn)工廠建設后,車間實現(xiàn)數(shù)字化生產(chǎn)及智能化改造升級,員工勞動強度大幅降低;根據(jù)模組生產(chǎn)制造特點和需求,配備相應的環(huán)境智能監(jiān)測、調(diào)節(jié)、處理系統(tǒng),實現(xiàn)對車間環(huán)境的智能化調(diào)節(jié)和控制,工作環(huán)境明顯改善,模組異物、臟污等不良產(chǎn)出減少,產(chǎn)品質(zhì)量明顯提升,直通率持續(xù)提高,產(chǎn)品直通率從原先的97.8%提升至99.3%。

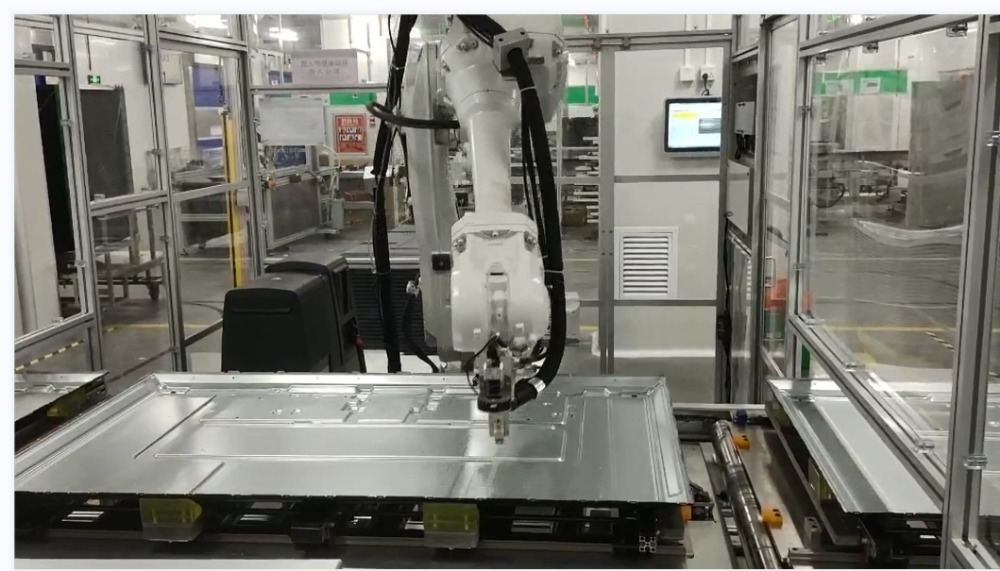

隨著無邊框產(chǎn)品的流行成為趨勢,無邊框產(chǎn)品生產(chǎn)難度較普通產(chǎn)品高,生產(chǎn)效率受限制,模組智能制造工廠關鍵工序采用智能化、機器視覺等檢測設備,實現(xiàn)產(chǎn)品在線自動檢測、報警和診斷分析,同時模組生產(chǎn)線導入自動翻轉(zhuǎn)移栽、自動立機等設備,降低了員工生產(chǎn)勞動強度,生產(chǎn)效率提升明顯,以常規(guī)55寸產(chǎn)品計算,UPH從原來120提升至150,生產(chǎn)效率提升25%。以往都是人工進行手動作業(yè),不僅要輔助檢測,還要人工計數(shù)處理數(shù)據(jù)報表等,現(xiàn)在只需要3個人,所有與生產(chǎn)有關的數(shù)據(jù),都在生產(chǎn)線上方看板實時跳動,生產(chǎn)過程中的噴膠、點膠、翻轉(zhuǎn)也都實現(xiàn)了自動化及實時數(shù)據(jù)互聯(lián)。

六軸機器人自動噴膠系統(tǒng)。

六軸機器人自動噴膠系統(tǒng)。

作為中國家電巨頭---四川長虹集團的海外業(yè)務中心,廣東長虹不斷進行技術(shù)創(chuàng)新、技術(shù)改造、轉(zhuǎn)型升級,以科技創(chuàng)新、技術(shù)創(chuàng)新引領企業(yè)發(fā)展,不斷加大科技創(chuàng)新的投入力度,適應全球經(jīng)濟一體化發(fā)展和國民對于家電的需求,滿足客觀環(huán)境與經(jīng)濟發(fā)展的需要,不斷促進和增強家電產(chǎn)業(yè)的持續(xù)發(fā)展,從而增加企業(yè)的整體競爭力。

(商業(yè)推文)

編輯? 徐璇? ?二審? 肖良津? ?三審? 賴友生